ระบบสกาดา

ระบบสกาดา

SCADA (อังกฤษ: Supervisory Control and Data Acquisition การควบคุมกำกับดูแลและเก็บข้อมูล) เป็นประเภทหนึ่งของระบบการควบคุมอุตสาหกรรม (Industrial Control System or ICS) ที่มีการควบคุมด้วยระบบคอมพิวเตอร์ที่เฝ้าดูและควบคุมกระบวนการทางอุตสาหกรรมที่มีอยู่ในโลกทางกายภาพ ระบบ SCADA ในอดีตแยกตัวเองจากระบบ ICS อื่น ๆ โดยเป็นกระบวนการขนาดใหญ่ที่สามารถรวมหลายไซต์งานและระยะทางกว้างใหญ่ กระบวนการเหล่านี้รวมถึงอุตสาหกรรม, โครงสร้างพื้นฐาน, และกระบวนการที่มีพื้นฐานมาจากการให้บริการ, ตามที่ได้อธิบายไว้ด้านล่าง.

- กระบวนการผลิตของอุตสาหกรรมรวมถึง การผลิต, การกลั่นและขบวนการต่อเนื่อง, เป็นชุดๆ, แบบซ้ำ ๆกัน หรือแบบไม่ต่อเนื่อง,

- กระบวนการโครงสร้างพื้นฐานอาจจะเป็นของรัฐหรือของเอกชน รวมถึงการบำบัดน้ำและการแจกจ่ายน้ำ, การเก็บรวบรวมและบำบัดน้ำเสีย, น้ำมันและท่อก๊าซ, ส่งพลังงานไฟฟ้าและการกระจาย, ฟาร์มลม, ระบบไซเรนป้องกันฝ่ายพลเรือน, และระบบการสื่อสารที่มีขนาดใหญ่

- กระบวนการบริการที่เกิดขึ้นทั้งบริการสาธารณะและของเอกชนรวมทั้งอาคาร, สนามบิน, เรือ, และสถานีอวกาศ การเฝ้าดูและการควบคุมความร้อน, การระบายอากาศ, และเครื่องปรับอากาศ (HVAC), การเข้าใช้บริการและการบริโภคพลังงาน

ส่วนประกอบของระบบที่ใช้ทั่วไป[แก้]

ระบบ SCADA มักจะประกอบด้วยระบบย่อยต่อไปนี้:

- ส่วนต่อประสานระหว่างมนุษย์และเครื่องจักร (Human-Machine Interface, HMI)เป็นเครื่องมือหรืออุปกรณ์ที่นำเสนอข้อมูลที่ผ่านการประมวลผลให้กับผู้ปฏิบัติการ และด้วยวิธีการนี้ผู้ที่ปฏิบัติการสามารถเฝ้าดูจากจอภาพและการควบคุมกระบวนการต่างได้

- SCADA ถูกนำมาใช้เป็นเครื่องมือในการรักษาความปลอดภัยในขณะที่มีการเข้า,ออก,ใชัระบบ

- ระบบกำกับดูแล(คอมพิวเตอร์), การเก็บรวบรวมข้อมูล (จัดหา) ในการประมวลผลและการส่งคำสั่ง (ควบคุม) ไปให้กระบวนการ

- หน่วยทำงานระยะไกล (Remote Terminal Units, RTU) เชื่อมต่อกับ sensor ในกระบวนการ, แปลงสัญญาณเซ็นเซอร์ให้เป็นข้อมูลดิจิตอลและส่งข้อมูลดิจิตอลไปยังระบบการกำกับดูแล

- ตัวควบคุมตรรกะที่โปรแกรมได้ (Programmable Logic Controller, PLC) ใช้เป็นอุปกรณ์สนามเพราะพวกมันประหยัดกว่า, อเนกประสงค์, ยืดหยุ่นและกำหนดค่าได้ดีกว่ากว่า RTUs ที่มีวัตถุประสงค์พิเศษเฉพาะอย่าง (special-purpose RTU)

- โครงสร้างพื้นฐานของการสื่อสารที่เชื่อมต่อระบบการกำกับดูแลไปยังหน่วยสถานีระยะไกล

- เครื่องมือที่ใช้ในขบวนการที่หลากหลายและเครื่องมีอในการวิเคราะห์

แนวคิดของระบบ[แก้]

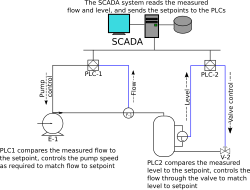

SCADA มักจะหมายถึงระบบส่วนกลางที่ตรวจสอบและควบคุมสถานประกอบการโดยรวมทั้งหมดหรือความสลับซับซ้อนของระบบที่กระจายออกไปในพื้นที่ขนาดใหญ่ (ตั้งแต่โรงงานเล็กๆถึงระดับชาติ) ส่วนใหญ่การดำเนินการเพื่อควบคุมจะดำเนินการโดยอัตโนมัติโดย RTUs หรือ PLCs ฟังก์ชันการควบคุมของแม่ข่ายมักจะถูกจำกัดแค่การแทรกแซงในระดับพื้นฐานหรือการแทรกแซงระดับกำกับดูแล ตัวอย่างเช่น PLC อาจควบคุมการไหลของน้ำหล่อเย็นผ่านส่วนใดๆของกระบวนการอุตสาหกรรม แต่ระบบ SCADA อาจอนุญาตให้ผู้ใช้งานในการเปลี่ยน set point (อุณหภูมิที่มีนัยสำคัญของขั้นตอนการผลิตเฉพาะของผลิตภัณฑ์นั้น) สำหรับการไหลได้ และเปิดใช้งานเงื่อนไขการเตือนเช่นการขาดหายของการไหลหรืออุณหภูมิที่สูงเกินไป จะแสดงและบันทึก วงรอบของการควบคุมจะถูกกระทำผ่าน RTU หรือ PLC ในขณะที่ระบบ SCADA ตรวจสอบประสิทธิภาพโดยรวมของวงรอบนั้น

ภาพรวมของวงจร SCADA[แก้]

การได้มาของข้อมูลเริ่มต้นที่ระดับ RTU หรือ PLC และรวมถึงการอ่านมาตรและรายงานสถานะของอุปกรณ์ที่มีการสื่อสารไปยัง SCADA ได้ตามความจำเป็น ข้อมูลจะถูกรวบรวมไว้และถูกจัดรูปแบบในลักษณะที่ผู้ประกอบงานในห้องควบคุมที่กำลังใช้ HMI สามารถตัดสินใจกำกับดูแลเพื่อปรับหรือลบล้างการควบคุมต่างๆที่เป็นปกติของRTU (PLC) ข้อมูลอาจถูกป้อนไปให้ผู้เก็บประวัติที่ถูกสร้างขึ้นบ่อยครั้งในฐานข้อมูลระบบการจัดการของสินค้าโภคภัณฑ์เพื่อหาแนวโน้มและการตรวจสอบการวิเคราะห์อื่นๆ

ระบบ SCADA มักจะจัดทำฐานข้อมูลกระจายซึ่งปกติจะเรียกว่า tag database ซึ่งมีองค์ประกอบข้อมูลที่เรียกว่าแท็กหรือจุด จุดจะแสดงค่าเดี่ยวๆของข้อมูลเข้าหรือออกจากการตรวจสอบหรือการควบคุมโดยระบบ จุดที่สามารถเป็นได้ทั้ง "หนัก" หรือ "เบา" จุดหนักแทนการป้อนข้อมูลที่เกิดขึ้นจริงภายในระบบ ในขณะที่จุดเบาเป็นผลมาจากการดำเนินงานที่เป็นตรรกะและคณิตศาสตร์ประยุกต์ที่จัดให้กับจุดอื่น ๆ (การจัดทำเพื่อใช้งานส่วนใหญ่ตามหลักการคือทุกๆจุดเบาหนึ่งจุดจะเท่ากับจุดหนักหนึ่งจุด) จุดเหล่านี้จะถูกเก็บไว้คู่กับเวลาที่เกิดเพื่อเก็บเป็นประวัติเอาไว้ แทคส์จะถูกบันทึกเข้าไปด้วยเพื่อบอกรายละเอียดเพิ่มเติม เช่นเส้นทางไปที่อุปกรณ์สนามหรือที่เก็บข้อมูลชั่วคราวของ PLC ความเห็นเรื่องเวลาในการออกแบบและข้อมูลการเตือนภัย

ระบบ SCADA เป็นระบบที่สำคัญอย่างมีนัยสำคัญที่ใช้ในโครงสร้างพื้นฐานของประเทศเช่นกริดไฟฟ้า, น้ำประปาและท่อ แต่ระบบ SCADA อาจจะมีช่องโหว่ความปลอดภัย ดังนั้นระบบควรได้รับการประเมินเพื่อระบุความเสี่ยงและการดำเนินการการแก้ปัญหาเพื่อลดความเสี่ยงเหล่านั้น.

HMI[แก้]

HMI เป็นอุปกรณ์ที่นำเสนอข้อมูลจากการประมวลผลให้กับผู้ปฏิบัติการที่เป็นมนุษย์และมนุษย์จะนำข้อมูลนี้ไปใช้ในการควบคุมขบวนการ

HMI (Human–Machine Interface) มักจะมีการเชื่อมโยงไปยังฐานข้อมูลระบบ SCADA และโปรแกรมซอฟแวร์เพื่อหาแนวโน้ม, ข้อมูลการวินิจฉัย, และข้อมูลการจัดการเช่นขั้นตอนการบำรุงรักษาตามตารางที่กำหนด, ข้อมูลโลจิสติก, แผนงานโดยละเอียดสำหรับเครื่องตรวจจับหรือเครื่องจักรตัวใดตัวหนึ่ง, และแนวทางการแก้ปัญหาที่เกิดจากระบบผู้เชี่ยวชาญ (expert system)

ระบบ HMI มักจะนำเสนอข้อมูลให้กับบุคลากรในการดำเนินงานในรูปกราฟิกแบบแผนภาพเลียนแบบ ซึ่งหมายความว่าผู้ปฏิบัติสามารถดูแผนผังแสดงโรงงานที่ถูกควบคุม ยกตัวอย่างเช่นภาพของเครื่องสูบน้ำที่เชื่อมต่อกับท่อสามารถแสดงการทำงานและปริมาณของน้ำที่กำลังสูบผ่านท่อในขณะนั้น ผู้ปฏิบัติงานก็สามารถปิดการทำงานของเครื่องสูบน้ำได้ ซอฟแวร์ HMI จะแสดงอัตราการไหลของของเหลวในท่อที่ลดลงในเวลาจริง แผนภาพเลียนแบบอาจประกอบด้วยกราฟิกเส้นและสัญลักษณ์วงจรเพื่อเป็นตัวแทนขององค์ประกอบของกระบวนการหรืออาจประกอบด้วยภาพถ่ายดิจิตอลของอุปกรณ์ในกระบวนถูกทับซ้อนด้วยสัญลักษณ์ภาพเคลื่อนไหว

แพคเกจ HMI สำหรับระบบ SCADA มักจะมีโปรแกรมวาดภาพเพื่อผู้ปฏิบัติการหรือบุคลากรบำรุงรักษาระบบที่สามารถใช้ในการเปลี่ยนวิธีการที่จุดเหล่านี้จะแสดงในอินเตอร์เฟซ การแสดงเหล่านี้อาจจะเป็นสัญญาณไฟจราจรง่ายๆซึ่งแสดงสถานะของสัญญาณไฟจราจรที่เกิดขึ้นจริงในสนามหรืออาจซับซ้อนยิ่งจึ้นในการแสดงผลบนจอแบบหลายโปรเจ็กเตอร์ที่แสดงตำแหน่งทั้งหมดของลิฟท์ในตึกระฟ้าหรือแสดงรถไฟทั้งหมดของระบบการขนส่งทางราง

ส่วนที่สำคัญของการใช้งานระบบ SCADA ส่วนใหญ่คือการจัดการเรื่องการเตือนภัย ระบบจะจับภาพตลอดไม่ว่าเงื่อนไขของสัญญาณเตือนจะเป็นอย่างไรเพื่อใช้พิจารณาเมื่อมีเหตุการณ์การเตือนภัยเกิดขึ้น เมื่อเหตุการณ์เตือนภัยได้รับการตรวจจับ มีสิ่งที่ต้องกระทำหลายอย่าง (เช่นสร้างตัวชี้วัดสัญญาณเตือนภัยเพิ่มอีกตัวหรือมากกว่าหรือส่งข้อความอีเมลหรือข้อความเพื่อแจ้งให้ผู้ปฏิบัติการหรือผู้จัดการระบบ SCADA ระยะไกลจะได้รับทราบ) ในหลายกรณีที่ผู้ปฏิบัติการ SCADA อาจจะต้องรับทราบเหตุการณ์เตือนที่เกิดขึ้นเพื่อยกเลิกสัญญาณเตือนบางตัวในขณะที่สัญญาณเตือนตัวอื่น ๆ ยังคงใช้งานจนกว่าเงื่อนไขของสัญญาณเตือนทั้งหมดจะถูกแก้ไข เงื่อนไขการเตือนปลุกต้องสามารถชี้ชัดอย่างชัดเจน ตัวอย่างเช่นจุดเตือนภัยเป็นจุดสถานะแบบค่าดิจิตอลที่มีทั้ง'ปกติ'หรือ 'ALARM' ที่คำนวณตามสูตรขึ้นอยู่กับค่าในอนาล็อกและดิจิตอลโดยปริยาย: ระบบ SCADA อาจจะตรวจสอบโดยอัตโนมัติว่า ค่าอนาล็อกอยู่นอกค่าต่ำสุดหรือสูงสุด หรือไม่ ตัวอย่างของสัญญาณเตือนภัยรวมถึงไซเรน, กล่องป๊อปอัพขึ้นบนหน้าจอหรือพื้นที่สีระบายหรือสีกระพริบบนหน้าจอ (ที่อาจจะกระทำในลักษณะที่คล้ายกันกับไฟ "น้ำมันหมด" ในรถยนต์); ในแต่ละกรณี บทบาทของตัวสัญญาณเตือนภัยก็เพื่อดึงความสนใจของผู้ปฏิบัติการ ในการออกแบบระบบ SCADA, จะต้องดำเนินการเมื่อมีเหตุการณ์สัญญาณเตือนภัยที่เกิดขึ้นต่อเนื่องในช่วงเวลาสั้น ๆ มิฉะนั้นสาเหตุพื้นฐาน (ซึ่งอาจจะไม่ใช่เหตุการณ์แรกที่ตรวจพบ) อาจหาไม่พบ

ฮาร์ดแวร์โซลูชั่น[แก้]

วิธีแก้ปัญหาของ SCADA มักจะมี ระบบควบคุมแยกส่วน (Distributed Control System, DCS) มีการใช้ RTUs หรือ PLCs ที่ฉลาดเพิ่มขึ้น พวกนี้มีความสามารถในการดำเนินการด้วยตนเองในกระบวนการตรรกะง่ายๆโดยไม่เกี่ยวข้องกับคอมพิวเตอร์หลัก ภาษามาตรฐานของการเขียนโปรแกรมควบคุม, IEC 61131-3 (ชุดของ 5 ภาษาของโปรแกรมรวมทั้งฟังก์ชันบล็อก, บันได, โครงสร้างข้อความ, แผนภูมิลำดับฟังก์ชันและรายการคำสั่ง) มักจะถูกใช้ในการสร้างโปรแกรมที่ทำงานบน RTUs และ PLCs เหล่านี้ ซึ่งแตกต่างจากภาษากรรมวิธีเช่นการเขียนโปรแกรมภาษา C หรือ FORTRAN, IEC 61131-3 ต้องการการฝึกอบรมน้อยที่สุดโดยอาศัยอำนาจของอาร์เรย์ที่คล้ายกับการควบคุมทางกายภาพประวัติศาสตร์ ซึ่งจะช่วยให้วิศวกรระบบ SCADA สามารถดำเนินการได้ทั้งการออกแบบและการติดตั้ง โปรแกรมจะต้องถูกนำไปใช้งานบน RTU หรือ PLC ตัวควบคุมการทำงานอัตโนมัติที่สามารถโปรแกรมได้ (Programmable Automation Controller, PAC) เป็นตัวควบคุมขนาดเล็กที่รวมคุณสมบัติและความสามารถของระบบควบคุมที่ทำงานด้วยคอมพิวเตอร์ส่วนบุคคล (PC-based)เหมือนกับ PLC ทั่วไป PACs จะถูกนำไปใช้ในระบบ SCADA เพื่อให้ฟังก์ชันกับ RTU และ PLC. ในหลายโปรแกรมของ SCADA ที่ใช้ในงานสถานีไฟฟ้าย่อย, "RTU แยกส่วน" ใช้ตัวประมวลผลข้อมูลหรือคอมพิวเตอร์ตั้งโต๊ะเพื่อสื่อสารกับรีเลย์ป้องกันแบบดิจิตอล, กับ PACs และกับอุปกรณ์อื่น ๆ ที่เป็น I/O และสื่อสารกับ SCADA ตัวแม่ แทนที่จะติดต่อกับ RTU แบบเดิม

ตั้งแต่ประมาณปี 1998 เกือบทุกผู้ผลิต PLC ใหญ่ๆได้เสนอระบบ HMI / SCADA แบบบูรณาการ โดยใช้โพรโทคอลการสื่อสารที่เปิดกว้างและไม่มีกรรมสิทธิ์. มีแพคเกจ HMI / SCADA หลายรายที่เชี่ยวชาญเฉพาะของบุคคลที่สาม เสนอมาให้พร้อมการเข้ากันได้ฝังในตัวกับ PLCs หลักๆเข้ามาขายในตลาด ช่วยให้วิศวกรเครื่องกล, วิศวกรไฟฟ้าและช่างเทคนิคในการกำหนดค่า HMIs ด้วยตัวเอง, โดยไม่ต้องใช้โปรแกรมที่เขียนโดยโปรแกรมเมอร์ซอฟแวร์ ตัวเครื่องระยะไกล (RTU) เชื่อมต่อกับอุปกรณ์ทางกายภาพ โดยปกติ RTU แปลงสัญญาณไฟฟ้าจากอุปกรณ์เป็นค่าดิจิตอลเช่นสถานะเปิด/ปิดจากสวิตช์หรือวาล์วหรือเครื่องวัดเช่นความดัน, การไหล, แรงดันไฟฟ้าหรือกระแส โดยการแปลงและการส่งสัญญาณไฟฟ้าเหล่านี้ออกไปยังอุปกรณ์, RTU สามารถควบคุมอุปกรณ์เช่นการเปิดหรือปิดสวิตช์หรือวาล์วหรือการตั้งค่าความเร็วของปั๊ม

สถานีกำกับ[แก้]

สถานีกำกับหมายถึงเซิร์ฟเวอร์และซอฟต์แวร์ที่มีความรับผิดชอบในการสื่อสารกับอุปกรณ์สนาม (RTUs, PLCs, SENSORS ฯลฯ ) และซอฟแวร์ HMI ที่ทำงานบนเวิร์กสเตชันในห้องควบคุมหรือที่อื่น ๆ ในระบบ SCADA ขนาดเล็ก, สถานีแม่อาจจะประกอบด้วยคอมพิวเตอร์เครื่องเดียว ในระบบ SCADA ขนาดใหญ่, สถานีแม่อาจประกอบด้วยเซิร์ฟเวอร์หลายตัว, การใช้งานซอฟต์แวร์แบบกระจายและการกู้คืนระบบ เพื่อเพิ่มความสมบูรณ์ของระบบ, เซิร์ฟเวอร์หลายตัวมักจะถูกกำหนดค่าในการสร้างแบบ dual-redundant หรือ hot standby ให้การควบคุมอย่างต่อเนื่องและการตรวจสอบในกรณีที่เกิดความล้มเหลวของเซิร์ฟเวอร์

ปรัชญาการดำเนินงาน[แก้]

สำหรับการติดตั้งบางไซต์ ค่าใช้จ่ายที่จะเป็นผลมาจากระบบการควบคุมความล้มเหลวมีสูงมาก ฮาร์ดแวร์สำหรับบางระบบ SCADA แข็งแกร่งที่จะทนต่ออุณหภูมิ, การสั่นสะเทือนและแรงดันไฟฟ้าสูงสุดขั้ว ในการติดตั้งที่วิกฤตที่สุด, ความน่าเชื่อถือจะมีมากขึ้นโดยมีฮาร์ดแวร์และช่องทางการสื่อสารที่ซ้ำซ้อนกัน ไปถึงจุดที่มีศูนย์ควบคุม(s)ที่มีอุปกรณ์หลากหลายเพียบพร้อม ส่วนที่ล้มเหลวที่สามารถระบุได้อย่างรวดเร็วและการทำงานของมันถูกแทนที่อย่างอัตโนมัติโดยฮาร์ดแวร์สำรอง ส่วนที่ล้มเหลวต้องถูกแทนที่โดยไม่รบกวนกระบวนการ ความน่าเชื่อถือของระบบดังกล่าวสามารถถูกคำนวณทางสถิติและถูกระบุว่าหมายถึงช่วงห่างเฉลี่ยที่ล้มเหลวในแต่ละครั้ง หรือตัวแปรของเวลาเฉลี่ยระหว่างความล้มเหลว(s) (Mean time between failures, MTBF) ระบบที่มีความน่าเชื่อถือสูงต้องมีค่า MTBF เป็นศตวรรษ หมายถึงถ้าวันนี้ระบบล้มเหลว การล้มเหลวครั้งต่อไปคือศตวรรษหน้า[1]

โครงสร้างพื้นฐานการสื่อสารและวิธีการ[แก้]

ระบบ SCADA เดิมใช้ผสมกันระหว่างวิทยุและการต่อสายตรง ถึงแม้ว่า SONET / SDH ถูกใชับ่อยๆสำหรับระบบขนาดใหญ่เช่นรถไฟและโรงไฟฟ้า การจัดการหรือฟังก์ชันการตรวจสอบระยะไกลของระบบ SCADA มักถูกเรียกว่า โทรมาตร (telemetry) ผู้ใช้บางคนต้องการข้อมูล SCADA ผ่านทางเครือข่ายภายในองค์กรที่มีอยู่แล้วหรือใช้ร่วมกับ application อื่น ถึงอย่างไรโพรโทคอลแบบโบราณที่ใช้ bandwidth ต่ำๆก็ยังใช้อยู่

โพรโทคอลระบบ SCADA ถูกออกแบบมาให้มีขนาดกะทัดรัดมาก หลายตัวจะออกแบบมาเพื่อส่งข้อมูลเฉพาะเมื่อสถานีแม่เรียกหา RTU โพรโทคอลโบราณของ SCADA ได้แก่ Modbus RTU, RP-570, Profibus และ Conitel โพรโทคอลการสื่อสารเหล่านี้เป็นสิทธิ์ของผู้จำหน่ายโดยเฉพาะ แต่ถูกนำมาดัดแปลงและใช้กันอย่างแพร่หลาย โพรโทคอลมาตรฐานก็คือ IEC 60870-5-101 หรือ 104, IEC 61850 และ DNP3 โพรโทคอลการสื่อสารเหล่านี้มีมาตรฐานและได้รับการยอมรับจากทุกผู้ผลิตระบบ SCADA ที่สำคัญ ปัจจุบันหลายโพรโทคอลเหล่านี้มีการขยายเพื่อการใช้งานบน TCP/IP แม้ว่าการใช้ข้อกำหนดของระบบเครือข่ายแบบเดิมเช่น TCP/IP, พร่าเลือนเส้นแบ่งระหว่างเครือข่ายแบบดั้งเดิมและเครือข่ายอุตสาหกรรมพวกมันตอบสนองความต้องการพื้นฐานที่แตกต่างกัน.

ด้วยความต้องการการรักษาความปลอดภัยที่เพิ่มขึ้น มีการใช้งานที่เพิ่มขึ้นของการสื่อสารผ่านดาวเทียม นี้มีข้อดีที่สำคัญของโครงสร้างพื้นฐานที่สามารถดูแลตัวเองได้ (ไม่ได้ใช้วงจรจากระบบโทรศัพท์สาธารณะ) สามารถมีการเข้ารหัสฝังในตัวและสามารถออกแบบมาเพื่อความพร้อมและความน่าเชื่อถือที่กำหนดโดยผู้ประกอบการระบบ SCADA ประสบการณ์ก่อนหน้านี้ที่ใช้ VSAT ระดับผู้บริโภคเป็นที่น่าสงสาร ระบบการขนส่งที่ทันสมัยระดับให้มีคุณภาพในการให้บริการที่จำเป็นสำหรับระบบ SCADA.

RTUs และอุปกรณ์ควบคุมอัตโนมัติอื่น ๆ ได้รับการพัฒนาก่อนการถือกำเนิดของมาตรฐานอุตสาหกรรมสำหรับการทำงานร่วมกัน (interoperability) ผลที่ได้คือนักพัฒนาและผู้บริหารสร้างความหลากหลายของโพรโทคอลการควบคุม ในบรรดาผู้ผลิตขนาดใหญ่ก็ยังมีแรงจูงใจในการสร้างโพรโทคอลของตัวเองเพื่อ "ล็อกคอ" ฐานลูกค้าของพวกเขา รายการของโพรโทคอลอัตโนมัติจะรวบรวมไว้ที่นี่

เมื่อเร็ว ๆ นี้ OLE สำหรับการควบคุมกระบวนการ (OLE for process control, OPC) ได้กลายเป็นโซลูชั่นที่ได้รับการยอมรับอย่างกว้างขวางสำหรับ intercommunicating ฮาร์ดแวร์และซอฟต์แวร์ที่แตกต่างที่ช่วยให้การสื่อสารอุปกรณ์แม้ว่าเดิมไม่ได้มีวัตถุประสงค์เพื่อเป็นส่วนหนึ่งของเครือข่ายอุตสาหกรรม ...

ส่วนประกอบของระบบที่ใช้ทั่วไป[แก้]

ระบบ SCADA มักจะประกอบด้วยระบบย่อยต่อไปนี้:

- ส่วนต่อประสานระหว่างมนุษย์และเครื่องจักร (Human-Machine Interface, HMI)เป็นเครื่องมือหรืออุปกรณ์ที่นำเสนอข้อมูลที่ผ่านการประมวลผลให้กับผู้ปฏิบัติการ และด้วยวิธีการนี้ผู้ที่ปฏิบัติการสามารถเฝ้าดูจากจอภาพและการควบคุมกระบวนการต่างได้

- SCADA ถูกนำมาใช้เป็นเครื่องมือในการรักษาความปลอดภัยในขณะที่มีการเข้า,ออก,ใชัระบบ

- ระบบกำกับดูแล(คอมพิวเตอร์), การเก็บรวบรวมข้อมูล (จัดหา) ในการประมวลผลและการส่งคำสั่ง (ควบคุม) ไปให้กระบวนการ

- หน่วยทำงานระยะไกล (Remote Terminal Units, RTU) เชื่อมต่อกับ sensor ในกระบวนการ, แปลงสัญญาณเซ็นเซอร์ให้เป็นข้อมูลดิจิตอลและส่งข้อมูลดิจิตอลไปยังระบบการกำกับดูแล

- ตัวควบคุมตรรกะที่โปรแกรมได้ (Programmable Logic Controller, PLC) ใช้เป็นอุปกรณ์สนามเพราะพวกมันประหยัดกว่า, อเนกประสงค์, ยืดหยุ่นและกำหนดค่าได้ดีกว่ากว่า RTUs ที่มีวัตถุประสงค์พิเศษเฉพาะอย่าง (special-purpose RTU)

- โครงสร้างพื้นฐานของการสื่อสารที่เชื่อมต่อระบบการกำกับดูแลไปยังหน่วยสถานีระยะไกล

- เครื่องมือที่ใช้ในขบวนการที่หลากหลายและเครื่องมีอในการวิเคราะห์

แนวคิดของระบบ[แก้]

SCADA มักจะหมายถึงระบบส่วนกลางที่ตรวจสอบและควบคุมสถานประกอบการโดยรวมทั้งหมดหรือความสลับซับซ้อนของระบบที่กระจายออกไปในพื้นที่ขนาดใหญ่ (ตั้งแต่โรงงานเล็กๆถึงระดับชาติ) ส่วนใหญ่การดำเนินการเพื่อควบคุมจะดำเนินการโดยอัตโนมัติโดย RTUs หรือ PLCs ฟังก์ชันการควบคุมของแม่ข่ายมักจะถูกจำกัดแค่การแทรกแซงในระดับพื้นฐานหรือการแทรกแซงระดับกำกับดูแล ตัวอย่างเช่น PLC อาจควบคุมการไหลของน้ำหล่อเย็นผ่านส่วนใดๆของกระบวนการอุตสาหกรรม แต่ระบบ SCADA อาจอนุญาตให้ผู้ใช้งานในการเปลี่ยน set point (อุณหภูมิที่มีนัยสำคัญของขั้นตอนการผลิตเฉพาะของผลิตภัณฑ์นั้น) สำหรับการไหลได้ และเปิดใช้งานเงื่อนไขการเตือนเช่นการขาดหายของการไหลหรืออุณหภูมิที่สูงเกินไป จะแสดงและบันทึก วงรอบของการควบคุมจะถูกกระทำผ่าน RTU หรือ PLC ในขณะที่ระบบ SCADA ตรวจสอบประสิทธิภาพโดยรวมของวงรอบนั้น

ภาพรวมของวงจร SCADA[แก้]

การได้มาของข้อมูลเริ่มต้นที่ระดับ RTU หรือ PLC และรวมถึงการอ่านมาตรและรายงานสถานะของอุปกรณ์ที่มีการสื่อสารไปยัง SCADA ได้ตามความจำเป็น ข้อมูลจะถูกรวบรวมไว้และถูกจัดรูปแบบในลักษณะที่ผู้ประกอบงานในห้องควบคุมที่กำลังใช้ HMI สามารถตัดสินใจกำกับดูแลเพื่อปรับหรือลบล้างการควบคุมต่างๆที่เป็นปกติของRTU (PLC) ข้อมูลอาจถูกป้อนไปให้ผู้เก็บประวัติที่ถูกสร้างขึ้นบ่อยครั้งในฐานข้อมูลระบบการจัดการของสินค้าโภคภัณฑ์เพื่อหาแนวโน้มและการตรวจสอบการวิเคราะห์อื่นๆ

ระบบ SCADA มักจะจัดทำฐานข้อมูลกระจายซึ่งปกติจะเรียกว่า tag database ซึ่งมีองค์ประกอบข้อมูลที่เรียกว่าแท็กหรือจุด จุดจะแสดงค่าเดี่ยวๆของข้อมูลเข้าหรือออกจากการตรวจสอบหรือการควบคุมโดยระบบ จุดที่สามารถเป็นได้ทั้ง "หนัก" หรือ "เบา" จุดหนักแทนการป้อนข้อมูลที่เกิดขึ้นจริงภายในระบบ ในขณะที่จุดเบาเป็นผลมาจากการดำเนินงานที่เป็นตรรกะและคณิตศาสตร์ประยุกต์ที่จัดให้กับจุดอื่น ๆ (การจัดทำเพื่อใช้งานส่วนใหญ่ตามหลักการคือทุกๆจุดเบาหนึ่งจุดจะเท่ากับจุดหนักหนึ่งจุด) จุดเหล่านี้จะถูกเก็บไว้คู่กับเวลาที่เกิดเพื่อเก็บเป็นประวัติเอาไว้ แทคส์จะถูกบันทึกเข้าไปด้วยเพื่อบอกรายละเอียดเพิ่มเติม เช่นเส้นทางไปที่อุปกรณ์สนามหรือที่เก็บข้อมูลชั่วคราวของ PLC ความเห็นเรื่องเวลาในการออกแบบและข้อมูลการเตือนภัย

ระบบ SCADA เป็นระบบที่สำคัญอย่างมีนัยสำคัญที่ใช้ในโครงสร้างพื้นฐานของประเทศเช่นกริดไฟฟ้า, น้ำประปาและท่อ แต่ระบบ SCADA อาจจะมีช่องโหว่ความปลอดภัย ดังนั้นระบบควรได้รับการประเมินเพื่อระบุความเสี่ยงและการดำเนินการการแก้ปัญหาเพื่อลดความเสี่ยงเหล่านั้น.

HMI[แก้]

HMI เป็นอุปกรณ์ที่นำเสนอข้อมูลจากการประมวลผลให้กับผู้ปฏิบัติการที่เป็นมนุษย์และมนุษย์จะนำข้อมูลนี้ไปใช้ในการควบคุมขบวนการ

HMI (Human–Machine Interface) มักจะมีการเชื่อมโยงไปยังฐานข้อมูลระบบ SCADA และโปรแกรมซอฟแวร์เพื่อหาแนวโน้ม, ข้อมูลการวินิจฉัย, และข้อมูลการจัดการเช่นขั้นตอนการบำรุงรักษาตามตารางที่กำหนด, ข้อมูลโลจิสติก, แผนงานโดยละเอียดสำหรับเครื่องตรวจจับหรือเครื่องจักรตัวใดตัวหนึ่ง, และแนวทางการแก้ปัญหาที่เกิดจากระบบผู้เชี่ยวชาญ (expert system)

ระบบ HMI มักจะนำเสนอข้อมูลให้กับบุคลากรในการดำเนินงานในรูปกราฟิกแบบแผนภาพเลียนแบบ ซึ่งหมายความว่าผู้ปฏิบัติสามารถดูแผนผังแสดงโรงงานที่ถูกควบคุม ยกตัวอย่างเช่นภาพของเครื่องสูบน้ำที่เชื่อมต่อกับท่อสามารถแสดงการทำงานและปริมาณของน้ำที่กำลังสูบผ่านท่อในขณะนั้น ผู้ปฏิบัติงานก็สามารถปิดการทำงานของเครื่องสูบน้ำได้ ซอฟแวร์ HMI จะแสดงอัตราการไหลของของเหลวในท่อที่ลดลงในเวลาจริง แผนภาพเลียนแบบอาจประกอบด้วยกราฟิกเส้นและสัญลักษณ์วงจรเพื่อเป็นตัวแทนขององค์ประกอบของกระบวนการหรืออาจประกอบด้วยภาพถ่ายดิจิตอลของอุปกรณ์ในกระบวนถูกทับซ้อนด้วยสัญลักษณ์ภาพเคลื่อนไหว

แพคเกจ HMI สำหรับระบบ SCADA มักจะมีโปรแกรมวาดภาพเพื่อผู้ปฏิบัติการหรือบุคลากรบำรุงรักษาระบบที่สามารถใช้ในการเปลี่ยนวิธีการที่จุดเหล่านี้จะแสดงในอินเตอร์เฟซ การแสดงเหล่านี้อาจจะเป็นสัญญาณไฟจราจรง่ายๆซึ่งแสดงสถานะของสัญญาณไฟจราจรที่เกิดขึ้นจริงในสนามหรืออาจซับซ้อนยิ่งจึ้นในการแสดงผลบนจอแบบหลายโปรเจ็กเตอร์ที่แสดงตำแหน่งทั้งหมดของลิฟท์ในตึกระฟ้าหรือแสดงรถไฟทั้งหมดของระบบการขนส่งทางราง

ส่วนที่สำคัญของการใช้งานระบบ SCADA ส่วนใหญ่คือการจัดการเรื่องการเตือนภัย ระบบจะจับภาพตลอดไม่ว่าเงื่อนไขของสัญญาณเตือนจะเป็นอย่างไรเพื่อใช้พิจารณาเมื่อมีเหตุการณ์การเตือนภัยเกิดขึ้น เมื่อเหตุการณ์เตือนภัยได้รับการตรวจจับ มีสิ่งที่ต้องกระทำหลายอย่าง (เช่นสร้างตัวชี้วัดสัญญาณเตือนภัยเพิ่มอีกตัวหรือมากกว่าหรือส่งข้อความอีเมลหรือข้อความเพื่อแจ้งให้ผู้ปฏิบัติการหรือผู้จัดการระบบ SCADA ระยะไกลจะได้รับทราบ) ในหลายกรณีที่ผู้ปฏิบัติการ SCADA อาจจะต้องรับทราบเหตุการณ์เตือนที่เกิดขึ้นเพื่อยกเลิกสัญญาณเตือนบางตัวในขณะที่สัญญาณเตือนตัวอื่น ๆ ยังคงใช้งานจนกว่าเงื่อนไขของสัญญาณเตือนทั้งหมดจะถูกแก้ไข เงื่อนไขการเตือนปลุกต้องสามารถชี้ชัดอย่างชัดเจน ตัวอย่างเช่นจุดเตือนภัยเป็นจุดสถานะแบบค่าดิจิตอลที่มีทั้ง'ปกติ'หรือ 'ALARM' ที่คำนวณตามสูตรขึ้นอยู่กับค่าในอนาล็อกและดิจิตอลโดยปริยาย: ระบบ SCADA อาจจะตรวจสอบโดยอัตโนมัติว่า ค่าอนาล็อกอยู่นอกค่าต่ำสุดหรือสูงสุด หรือไม่ ตัวอย่างของสัญญาณเตือนภัยรวมถึงไซเรน, กล่องป๊อปอัพขึ้นบนหน้าจอหรือพื้นที่สีระบายหรือสีกระพริบบนหน้าจอ (ที่อาจจะกระทำในลักษณะที่คล้ายกันกับไฟ "น้ำมันหมด" ในรถยนต์); ในแต่ละกรณี บทบาทของตัวสัญญาณเตือนภัยก็เพื่อดึงความสนใจของผู้ปฏิบัติการ ในการออกแบบระบบ SCADA, จะต้องดำเนินการเมื่อมีเหตุการณ์สัญญาณเตือนภัยที่เกิดขึ้นต่อเนื่องในช่วงเวลาสั้น ๆ มิฉะนั้นสาเหตุพื้นฐาน (ซึ่งอาจจะไม่ใช่เหตุการณ์แรกที่ตรวจพบ) อาจหาไม่พบ

ฮาร์ดแวร์โซลูชั่น[แก้]

วิธีแก้ปัญหาของ SCADA มักจะมี ระบบควบคุมแยกส่วน (Distributed Control System, DCS) มีการใช้ RTUs หรือ PLCs ที่ฉลาดเพิ่มขึ้น พวกนี้มีความสามารถในการดำเนินการด้วยตนเองในกระบวนการตรรกะง่ายๆโดยไม่เกี่ยวข้องกับคอมพิวเตอร์หลัก ภาษามาตรฐานของการเขียนโปรแกรมควบคุม, IEC 61131-3 (ชุดของ 5 ภาษาของโปรแกรมรวมทั้งฟังก์ชันบล็อก, บันได, โครงสร้างข้อความ, แผนภูมิลำดับฟังก์ชันและรายการคำสั่ง) มักจะถูกใช้ในการสร้างโปรแกรมที่ทำงานบน RTUs และ PLCs เหล่านี้ ซึ่งแตกต่างจากภาษากรรมวิธีเช่นการเขียนโปรแกรมภาษา C หรือ FORTRAN, IEC 61131-3 ต้องการการฝึกอบรมน้อยที่สุดโดยอาศัยอำนาจของอาร์เรย์ที่คล้ายกับการควบคุมทางกายภาพประวัติศาสตร์ ซึ่งจะช่วยให้วิศวกรระบบ SCADA สามารถดำเนินการได้ทั้งการออกแบบและการติดตั้ง โปรแกรมจะต้องถูกนำไปใช้งานบน RTU หรือ PLC ตัวควบคุมการทำงานอัตโนมัติที่สามารถโปรแกรมได้ (Programmable Automation Controller, PAC) เป็นตัวควบคุมขนาดเล็กที่รวมคุณสมบัติและความสามารถของระบบควบคุมที่ทำงานด้วยคอมพิวเตอร์ส่วนบุคคล (PC-based)เหมือนกับ PLC ทั่วไป PACs จะถูกนำไปใช้ในระบบ SCADA เพื่อให้ฟังก์ชันกับ RTU และ PLC. ในหลายโปรแกรมของ SCADA ที่ใช้ในงานสถานีไฟฟ้าย่อย, "RTU แยกส่วน" ใช้ตัวประมวลผลข้อมูลหรือคอมพิวเตอร์ตั้งโต๊ะเพื่อสื่อสารกับรีเลย์ป้องกันแบบดิจิตอล, กับ PACs และกับอุปกรณ์อื่น ๆ ที่เป็น I/O และสื่อสารกับ SCADA ตัวแม่ แทนที่จะติดต่อกับ RTU แบบเดิม

ตั้งแต่ประมาณปี 1998 เกือบทุกผู้ผลิต PLC ใหญ่ๆได้เสนอระบบ HMI / SCADA แบบบูรณาการ โดยใช้โพรโทคอลการสื่อสารที่เปิดกว้างและไม่มีกรรมสิทธิ์. มีแพคเกจ HMI / SCADA หลายรายที่เชี่ยวชาญเฉพาะของบุคคลที่สาม เสนอมาให้พร้อมการเข้ากันได้ฝังในตัวกับ PLCs หลักๆเข้ามาขายในตลาด ช่วยให้วิศวกรเครื่องกล, วิศวกรไฟฟ้าและช่างเทคนิคในการกำหนดค่า HMIs ด้วยตัวเอง, โดยไม่ต้องใช้โปรแกรมที่เขียนโดยโปรแกรมเมอร์ซอฟแวร์ ตัวเครื่องระยะไกล (RTU) เชื่อมต่อกับอุปกรณ์ทางกายภาพ โดยปกติ RTU แปลงสัญญาณไฟฟ้าจากอุปกรณ์เป็นค่าดิจิตอลเช่นสถานะเปิด/ปิดจากสวิตช์หรือวาล์วหรือเครื่องวัดเช่นความดัน, การไหล, แรงดันไฟฟ้าหรือกระแส โดยการแปลงและการส่งสัญญาณไฟฟ้าเหล่านี้ออกไปยังอุปกรณ์, RTU สามารถควบคุมอุปกรณ์เช่นการเปิดหรือปิดสวิตช์หรือวาล์วหรือการตั้งค่าความเร็วของปั๊ม

สถานีกำกับ[แก้]

สถานีกำกับหมายถึงเซิร์ฟเวอร์และซอฟต์แวร์ที่มีความรับผิดชอบในการสื่อสารกับอุปกรณ์สนาม (RTUs, PLCs, SENSORS ฯลฯ ) และซอฟแวร์ HMI ที่ทำงานบนเวิร์กสเตชันในห้องควบคุมหรือที่อื่น ๆ ในระบบ SCADA ขนาดเล็ก, สถานีแม่อาจจะประกอบด้วยคอมพิวเตอร์เครื่องเดียว ในระบบ SCADA ขนาดใหญ่, สถานีแม่อาจประกอบด้วยเซิร์ฟเวอร์หลายตัว, การใช้งานซอฟต์แวร์แบบกระจายและการกู้คืนระบบ เพื่อเพิ่มความสมบูรณ์ของระบบ, เซิร์ฟเวอร์หลายตัวมักจะถูกกำหนดค่าในการสร้างแบบ dual-redundant หรือ hot standby ให้การควบคุมอย่างต่อเนื่องและการตรวจสอบในกรณีที่เกิดความล้มเหลวของเซิร์ฟเวอร์

ปรัชญาการดำเนินงาน[แก้]

สำหรับการติดตั้งบางไซต์ ค่าใช้จ่ายที่จะเป็นผลมาจากระบบการควบคุมความล้มเหลวมีสูงมาก ฮาร์ดแวร์สำหรับบางระบบ SCADA แข็งแกร่งที่จะทนต่ออุณหภูมิ, การสั่นสะเทือนและแรงดันไฟฟ้าสูงสุดขั้ว ในการติดตั้งที่วิกฤตที่สุด, ความน่าเชื่อถือจะมีมากขึ้นโดยมีฮาร์ดแวร์และช่องทางการสื่อสารที่ซ้ำซ้อนกัน ไปถึงจุดที่มีศูนย์ควบคุม(s)ที่มีอุปกรณ์หลากหลายเพียบพร้อม ส่วนที่ล้มเหลวที่สามารถระบุได้อย่างรวดเร็วและการทำงานของมันถูกแทนที่อย่างอัตโนมัติโดยฮาร์ดแวร์สำรอง ส่วนที่ล้มเหลวต้องถูกแทนที่โดยไม่รบกวนกระบวนการ ความน่าเชื่อถือของระบบดังกล่าวสามารถถูกคำนวณทางสถิติและถูกระบุว่าหมายถึงช่วงห่างเฉลี่ยที่ล้มเหลวในแต่ละครั้ง หรือตัวแปรของเวลาเฉลี่ยระหว่างความล้มเหลว(s) (Mean time between failures, MTBF) ระบบที่มีความน่าเชื่อถือสูงต้องมีค่า MTBF เป็นศตวรรษ หมายถึงถ้าวันนี้ระบบล้มเหลว การล้มเหลวครั้งต่อไปคือศตวรรษหน้า[1]

โครงสร้างพื้นฐานการสื่อสารและวิธีการ[แก้]

ระบบ SCADA เดิมใช้ผสมกันระหว่างวิทยุและการต่อสายตรง ถึงแม้ว่า SONET / SDH ถูกใชับ่อยๆสำหรับระบบขนาดใหญ่เช่นรถไฟและโรงไฟฟ้า การจัดการหรือฟังก์ชันการตรวจสอบระยะไกลของระบบ SCADA มักถูกเรียกว่า โทรมาตร (telemetry) ผู้ใช้บางคนต้องการข้อมูล SCADA ผ่านทางเครือข่ายภายในองค์กรที่มีอยู่แล้วหรือใช้ร่วมกับ application อื่น ถึงอย่างไรโพรโทคอลแบบโบราณที่ใช้ bandwidth ต่ำๆก็ยังใช้อยู่

โพรโทคอลระบบ SCADA ถูกออกแบบมาให้มีขนาดกะทัดรัดมาก หลายตัวจะออกแบบมาเพื่อส่งข้อมูลเฉพาะเมื่อสถานีแม่เรียกหา RTU โพรโทคอลโบราณของ SCADA ได้แก่ Modbus RTU, RP-570, Profibus และ Conitel โพรโทคอลการสื่อสารเหล่านี้เป็นสิทธิ์ของผู้จำหน่ายโดยเฉพาะ แต่ถูกนำมาดัดแปลงและใช้กันอย่างแพร่หลาย โพรโทคอลมาตรฐานก็คือ IEC 60870-5-101 หรือ 104, IEC 61850 และ DNP3 โพรโทคอลการสื่อสารเหล่านี้มีมาตรฐานและได้รับการยอมรับจากทุกผู้ผลิตระบบ SCADA ที่สำคัญ ปัจจุบันหลายโพรโทคอลเหล่านี้มีการขยายเพื่อการใช้งานบน TCP/IP แม้ว่าการใช้ข้อกำหนดของระบบเครือข่ายแบบเดิมเช่น TCP/IP, พร่าเลือนเส้นแบ่งระหว่างเครือข่ายแบบดั้งเดิมและเครือข่ายอุตสาหกรรมพวกมันตอบสนองความต้องการพื้นฐานที่แตกต่างกัน.

ด้วยความต้องการการรักษาความปลอดภัยที่เพิ่มขึ้น มีการใช้งานที่เพิ่มขึ้นของการสื่อสารผ่านดาวเทียม นี้มีข้อดีที่สำคัญของโครงสร้างพื้นฐานที่สามารถดูแลตัวเองได้ (ไม่ได้ใช้วงจรจากระบบโทรศัพท์สาธารณะ) สามารถมีการเข้ารหัสฝังในตัวและสามารถออกแบบมาเพื่อความพร้อมและความน่าเชื่อถือที่กำหนดโดยผู้ประกอบการระบบ SCADA ประสบการณ์ก่อนหน้านี้ที่ใช้ VSAT ระดับผู้บริโภคเป็นที่น่าสงสาร ระบบการขนส่งที่ทันสมัยระดับให้มีคุณภาพในการให้บริการที่จำเป็นสำหรับระบบ SCADA.

RTUs และอุปกรณ์ควบคุมอัตโนมัติอื่น ๆ ได้รับการพัฒนาก่อนการถือกำเนิดของมาตรฐานอุตสาหกรรมสำหรับการทำงานร่วมกัน (interoperability) ผลที่ได้คือนักพัฒนาและผู้บริหารสร้างความหลากหลายของโพรโทคอลการควบคุม ในบรรดาผู้ผลิตขนาดใหญ่ก็ยังมีแรงจูงใจในการสร้างโพรโทคอลของตัวเองเพื่อ "ล็อกคอ" ฐานลูกค้าของพวกเขา รายการของโพรโทคอลอัตโนมัติจะรวบรวมไว้ที่นี่

เมื่อเร็ว ๆ นี้ OLE สำหรับการควบคุมกระบวนการ (OLE for process control, OPC) ได้กลายเป็นโซลูชั่นที่ได้รับการยอมรับอย่างกว้างขวางสำหรับ intercommunicating ฮาร์ดแวร์และซอฟต์แวร์ที่แตกต่างที่ช่วยให้การสื่อสารอุปกรณ์แม้ว่าเดิมไม่ได้มีวัตถุประสงค์เพื่อเป็นส่วนหนึ่งของเครือข่ายอุตสาหกรรม ...

ความคิดเห็น

แสดงความคิดเห็น